在“雙碳”目標轉型趨勢下,綠色發展已然成為各行各業發展的新目標。綠色能源理念,也逐漸滲透到社會運行的方方面面。在這其中,綠氫是不可或缺的主力。

作為工業經濟的支柱產業,鋼鐵工業也正經歷著綠色低碳轉型關鍵期。2月10日,由工信部、國家發改委、生態環境部等三部委聯合發布的《關于促進鋼鐵工業高質量發展的指導意見》,重點明確了 “綠色低碳發展是鋼鐵行業轉型升級發展的重中之重” 。

減碳加氫,鋼鐵冶金煥新生

根據中國鋼鐵工業協會數據顯示,2020年,我國鋼鐵行業二氧化碳排放量約18億噸。占全國二氧化碳排放總量的15%,占全球鋼鐵行業二氧化碳排放總量60%以上。

未來要實現我國的碳中和目標,鋼鐵行業面臨著嚴峻挑戰,走零碳化的“綠色鋼鐵”道路勢在必行。近年來,世界范圍內越來越多的主要產鋼國開始致力于開發能夠顯著降低CO?排放的突破性低碳煉鋼技術,在此背景下,氫冶金應運而生。

當下,以“碳冶金”作為主流的技術路線,是鋼鐵行業碳排放量較大的主要原因。2020年鋼鐵行業用焦炭量約3億噸,僅焦炭帶來的碳排放就高達11億噸。氫冶金對碳冶金的替代,對于鋼鐵行業碳中和目標的實現起著至關重要的影響。

“碳冶金”到“氫冶金”,實現互補雙贏

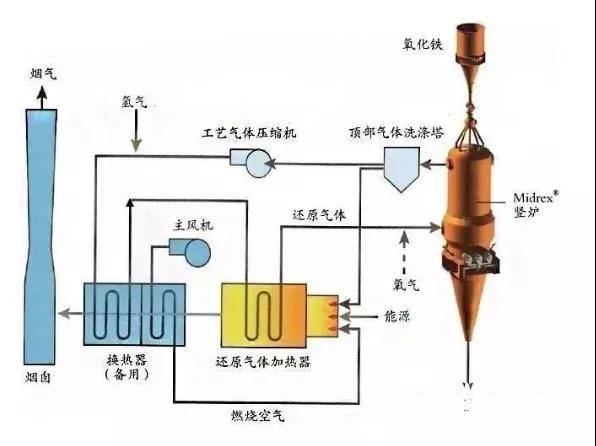

氫冶金,即用氫氣取代碳作為還原劑和能量源煉鐵,還原產物為水,由此便可實現零碳排放。目前主流的氫冶金技術路線為高爐富氫冶煉與氣基直接還原豎爐煉鐵兩種。目前,國內高爐富氫冶煉以噴吹焦爐煤氣較為典型,與未噴吹焦爐煤氣相比,噴吹50m3/tHM焦爐煤氣,碳排放減少8.61%。

全球已經有不少氫冶金技術的案例,2021年,中國鋼研氫冶金中心完成了晉南鋼鐵2座1860m3高爐風口噴吹副產氫氣的研發、設計和工業化應用,首次實現在大型高爐連續安全噴氫的工程實踐。

可以看到,氫能與鋼鐵產業的合作是雙贏的結果。一方面氫能幫助鋼鐵企業節能減排、延伸業務、完成轉型;另一方面鋼鐵企業為氫能提供了更多的落地應用,促進發展。

節能減排新路徑, 氫冶金“零碳”最佳組合

我國粗鋼產量約占全球的57%,是全球最大的鋼鐵生產國。低碳時代來臨,氫冶金以綠氫代替碳還原,不但碳排放低,且反應速度極快。到2050年,綠氫可能成為最具經濟性的煉鋼流程,占據31%的市場份額。廢鋼煉鋼有望貢獻45%的產量。

據《中國氫能源及燃料電池產業白皮書》預測:2050年我國鋼鐵行業用氫需求將達980萬噸,其中焦爐煤氣提供166萬噸氫,剩余814萬噸來自綠氫。

氫冶金是鋼鐵生產實現綠色低碳轉型的重要技術路徑,而基于綠氫的氫冶金將成為綠氫最大的應用行業之一。未來,鋼鐵行業無論是能源結構創新、工藝結構創新以及綠氫的應用,都是實現低碳甚至“零碳排”的最佳途徑。